ネオジム磁石の耐熱性を上げるためには、ジスプロシウム(Dy)やテルビウム(Tb)などの重希土類をある程度含有させる必要があります。しかし、これらのDyやTbの濃度の高い原料鉱石は世界的に埋蔵量が少なく、しかも中国やマレーシアなどに偏在している問題があります。そこで各国のメーカー、特に日本メーカーはネオジム磁石中の重希土類をできる限り少なくする技術革新を急速に進めています。

<結晶の微細化と低酸素化技術>

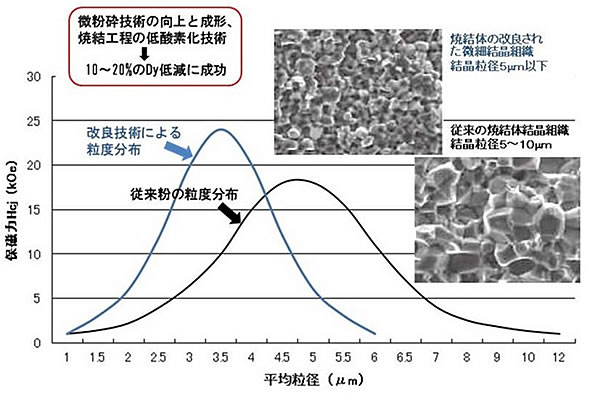

国内各メーカーは十数年前から、ネオジム磁石の耐熱に関係する保磁力Hcjを低下させることなく、いかにジスプロシウム(Dy)やテルビウム(Tb)の含有量を少なくすることを考えてきました。各メーカーはその方法のひとつとして焼結体の結晶粒を微細化するとHcjが増大することに着目して技術開発を行いました。

そのために、まず焼結前の材料粉体の形状をできる限り微細にするという粉砕技術の改良をおこないました。但し、粉体を細かくすることは粉の表面積を増やすことなので、より表面が活性化して空気中の酸素と反応しやすくなり、酸化物が増加します。酸化物が増加すると、Hcjだけでなく、磁束密度も低下させます。したがって材料粉をより小さく細かくしながらも粉砕工程、成形工程、材料搬送で酸素量を徹底的に低く抑え、焼結体の結晶粒を小さくする技術を開発したのです(次図参照)。この技術によりDy量は約10~20%ほど低減できたといわれています。

ネオジム磁石の結晶微細化と低酸素化技術

■産総研の低酸素粉砕技術

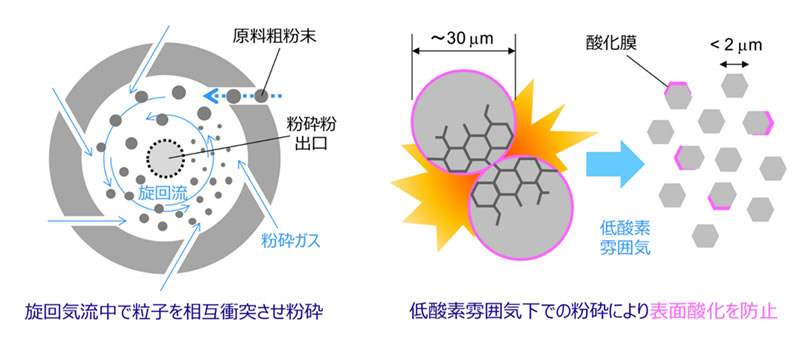

国立研究開発法人産業技術総合研究所(産総研)は、サマリウム鉄窒素(Sm2Fe17N3)焼結磁石の実用化を目指す技術の一環として「低酸素微粉砕技術」を開発しています。この技術はネオジム磁石焼結体の結晶微細化技術および低酸素化技術にも応用できます。

粉末冶金法よって製造される金属材料において、粉末表面の酸化膜の存在は最終製品の密度や機能に強く影響します。とりわけ永久磁石材料において、酸化膜の存在は保磁力や残留磁化の低下を引き起こす原因となります。この開発グループの取り組むSm2Fe17N3磁石においても、粉末表面酸化膜は焼結中に保磁力を大幅に減少させます。そこで、当グループでは粉末製造(粉砕)から焼結に至るすべての粉末冶金工程をグローブボックス内の極低酸素下(0.5ppm以下)で行うことのできるシステムを構築しました。

低酸素微粉砕技術(産総研ホームページより)

ポストネオジム磁石の候補となる材料の多くは、酸化による性能劣化が激しいため、焼結磁石を作るためには粉末冶金プロセス全体を一貫して低酸素環境で行わなくてはなりません。とりわけ、最も上流側に位置する粉末製造工程において、いかに高性能かつ酸素含有量の少ない粉末を提供できるかが、低酸素プロセス全体のベースラインを決める重要なカギです。

当チームでは、酸素濃度0.5 ppm以下の雰囲気下で気流旋回式ジェットミルを用いて磁石粗粉末を微粉砕する技術を開発しています。粉砕により得られる新生面は長時間酸素フリーの状態に保たれるので、酸化した部分の全表面に占める割合は、比表面積に反比例して小さくなります。粉砕ガスの種類や圧力、粉砕処理の繰り返し回数などを最適化することで、粒径20~30μmの粗粉から粒径1~2μmの低酸素微粉末を得ることに成功しています。

これらの技術はネオジム磁石の低酸素雰囲気での超微粉砕→焼結体の微細結晶へとつながり、先の図でも説明しましたネオジム磁石合金の平均粉砕粒径3~4μmをさらに1~2μmまでに微細化できることになり、焼結体の結晶微細化がさらに進むと考えられます。この技術により、保磁力Hcjが増大し、その増大した分によって低Dy化がさらに進むと考えられます。